文 | 裴莉萌

編輯|白楊

巨型“鐵鉗”穩穩夾住火紅透亮的鋼錠,緩緩移送,朝著1.5萬噸自由鍛造水壓機行進,交匯處,火花迸射,鍛壓聲咣當作響……在中國一重的水壓機鍛造車間內,鍛件周身散發著灼人的熱浪,映紅了周圍一片。車間內機械林立,每一個熾熱的鍛件、每一臺轟鳴的設備,都在訴說著中國一重執著于大國重器鍛造的奮進故事。

1958年,按照邊建設、邊準備、邊生產的原則,中國一重煉出第一爐鋼水、1960年成功研制我國第一臺1150mm初軋機、1.25萬噸自由鍛造水壓機……自誕生之日起,中國一重便肩負起“填補國家重大裝備技術空白”的歷史重任。在冶金、核電、石化、能源等關鍵領域,中國一重累計為國民經濟建設提供機械產品600余萬噸、開發研制新產品444項、填補國內工業產品技術空白584項,創造數百項“中國第一”,其打造的萬噸水壓機、核電壓力容器等“國之重器”,成為中國制造業自主可控的穩固基石。

持續創新發力,夯實大國重器根基

回溯往昔,中國一重的發展壯大并非坦途。

2007年,在紅沿河核電站1號百萬千瓦變壓器的研制中,核心一體化鍛件遭日本技術封鎖。核電常規島整鍛低壓轉子鍛件是百萬千瓦級核電設備中的關鍵部件,鍛件尺寸、重量超大,對設備能力要求高,熱加工工藝極為復雜,制造難度極大,“卡脖子”之痛如芒在背。

是退?是守?還是攻?

面對抉擇,一重人毅然踏上自主創新的艱辛征程。

715噸級鋼錠冶煉、400噸級毛坯鍛造、20多米長工件精密加工……每一個環節都是工藝極限的挑戰。為確保整鍛低壓轉子材料性能萬無一失,科研團隊甚至不惜將價值不菲的鍛件剖開,對材料進行金相分析,使用放大鏡和顯微鏡觀察研究材料的宏觀和微觀組織。

攻堅克難終有成,破冰斬棘鑄成果。2012年8月,核電常規島整鍛低壓轉子鍛件新產品通過了中國機械工業聯合會專家組的鑒定。其研制成功表明我國已具備了提供合格的AP1000乃至CAP1400常規島整鍛低壓轉子的技術能力,對提升行業的鍛造技術水平,打破國外對核電常規島整鍛低壓轉子鍛件的壟斷,降低造價,提高國際市場競爭力具有重大意義。

“沒有百萬千瓦整鍛低壓轉子,以及‘一重’做鍛件的大型產能提升,就不會有中國核電的大發展。”中國一重集團生產部部長助理孟祥東回憶道。

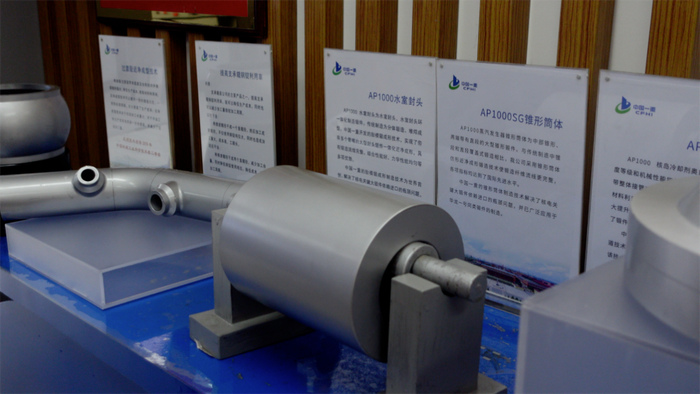

在核電裝備領域,AP1000、華龍一號、國和一號(CAP1400)等三代核電反應堆壓力容器的成功研制,實現了核島主設備100%國產化。錐形筒體鍛件是第三代核電蒸發器關鍵部件,實現了整體鍛造,成為全球第二個掌握該技術的國家,錐形筒體制造技術解決了核電關鍵大鍛件依賴進口的瓶頸問題。

在石化裝備領域,中國一重研制出全球最大的3000噸級漿態床鍛焊加氫反應器,采用窄間隙焊接、整體熱處理等技術,實現壁厚500毫米的超厚壁容器制造,應用于煤化工和煉油領域,替代進口設備降低成本40%。

在有色金屬領域,歐美長期壟斷鈦、鋁軋制設備,一重人另辟蹊徑,從黑色金屬軋制轉向有色金屬工藝研發,攻克鈦合金鍛造與熱處理難題。

此外,中國一重在能源裝備、冶金裝備、材料科學與工藝、重型鍛壓設備制造等領域均有多項技術實現突破。

“我們倡導的理念就是在大的工件上,做繡花針的功夫。”中國一重集團科技部部長鄭新毅坦言:“我們在攻克卡脖子問題的時候,基礎研究的突破,才能夠實現技術和產品的突破”。

中國一重與高校、科研院所緊密合作,依托哈爾濱工業大學塑性變形理論研究優化鍛造工藝,與鋼鐵研究總院合作突破核電材料成份設計瓶頸,大連、天津等基地協同發力,形成“設計-材料-制造”閉環,不斷夯實大國重器的技術根基。

加快數字轉型,大力發展新質生產力

位于廠區中央的數據指揮中心,大屏上實時跳動著生產數據;在軋電數字化車間,34臺數控機床組成了一條“隱形流水線”;在“一重專項”的數字化制造車間,無人值守的柔性生產線正進行著自動加工……

科技浪潮,奔涌向前。在全球產業變革與“雙循環”新發展格局下,傳統制造業正經歷從“要素驅動”向“效率驅動”“創新驅動”的深度轉型。作為大國重器的搖籃,中國一重以數字化轉型為引擎,加速激活新質生產力,更以“領跑者”姿態重塑高端重型裝備制造業競爭格局。

中國一重深刻認識到智能化轉型的緊迫性。設備落后時,人力是彌補短板的主力,但智能化的本質是用數據替代經驗,中國一重正將數字化轉型作為核心戰略,全力打通設計、生產、運維全鏈條智能化閉環。

“對于一重這樣一個特種裝備制造企業,面臨的一個比較大的問題,是設備的先進程度不夠,這就需要更多的靠人來彌補。所以我們在推進生產數字化和車間智能化的過程中,重點是對傳統裝備的改造升級,讓它具備更多的自動化和智能化功能。”信息中心副總經理李學東說。

目前,中國一重共建設三個數字化車間。其中,大連專項智能制造中心的數字化車間,打通了專項產品的設計、工藝制造等整個業務流程,促進了專項產品的生產和保障能力的提升;軋電制造廠建設了基于5G技術的機床聯網以及數據采集,積極推進了輕量的5G+UPS的下沉,實現設備的數據采集、電子看板、數據程序管理與傳統傳輸和系統集成;在煉鋼廠建立了大型鑄鍛件的潔凈鋼平臺,打造了潔凈鋼生產的自動化、智能化制造執行系統,工藝過程的控制系統,產品的生產管理系統,實現了產品質量的穩定,大型高純凈,還有高效率低成本綠色環保的目標。

“中國一重的數字化轉型情況,目前已經建立了兩化融合管理體系、數據標準化體系信息安全體系。累計形成標準數據資源庫數據量達540GB。”李學東表示。

中國一重將遵循數字化轉型的戰略部署,按照“十四五”數字化轉型規劃,統籌建設、分步實施、全面推進,解決好數字化轉型的痛點和難點問題,續寫“數字一重”建設新篇章。

打造產業鏈條,重構行業生態規則

國際競爭中,技術自主化是企業生存之道,更是重塑產業話語權的核心引擎。

曾被日本企業壟斷的百萬千瓦級核電轉子,單根進口價高達8000萬元至1億元,國產化后價格節省75%;國際市場標價20萬美元/噸的高端石化容器,如今“一重制造”僅需7萬元/噸……中國一重以“打破壟斷、重構規則”的擔當,通過技術自主可控,維護行業價格體系公平。

“當核心技術握在自己手里,我們就從‘價格接受者’變成了‘規則制定者’。”孟祥東感慨道。

技術突破的價值,遠不止于單一產品的國產化。中國一重將自身技術優勢轉化為行業賦能的“助推器”,通過構建“核心自研+外部協同”的產業生態,帶動上下游產業鏈集體躍升。

中國一重聯合30余家齊齊哈爾本地配套企業成立產業聯盟,建立技術共享平臺,從鍛造模具的熱處理工藝到智能倉儲的物聯網解決方案,累計輸出200余項專有技術,幫助中小企業突破“精密加工精度不足”“數字化管理空白”等瓶頸,形成“龍頭引領、集群發展”的制造網絡。

劉伯鳴勞模工匠創新工作室作為基層創新“神經末梢”,更是成為技術外溢的核心樞紐。團隊研發的核電主管道全位置自動焊技術、超臨界轉子表面強化工藝等12項“卡脖子”成果,通過技術培訓、標準共建等方式輻射全行業,累計培養高技能人才800余人,推動整個鍛鑄產業從“跟跑模仿”走向“并跑超越”。

“最早時候可能是用270多噸干一件,現在250多噸就可以一次性干成兩件,大幅提升了生產效率,降低了生產成本。”劉伯鳴輕輕拿起一個部件模型說:“利用一體化鍛造成型技術,經過核算,為一家企業直接節約1.23個億。”

此外,中國一重積極踐行社會責任,在央地融合方面,投資光伏電站、核桃園、水廠,助力鄉村振興;在海外項目中,印尼青山產業園鎳鐵廠雇傭80%本地員工,讓“中國方案”與屬地發展深度綁定。

這種“鏈式反哺”帶來的蝴蝶效應正在不斷延伸并形成良性循環。中國一重的“鍛錘”不僅鍛造出大國重器的筋骨,更敲打出整個產業集群的競爭力,這正是“國之重器”對行業生態最深厚的反哺。

曾經,新中國工業化版圖中的關鍵坐標,如今,“重”字的分量重新定義。中國一重正以技術創新為筆,數字化轉型為墨,產業協同為紙,書寫著大國重器的傳奇篇章。